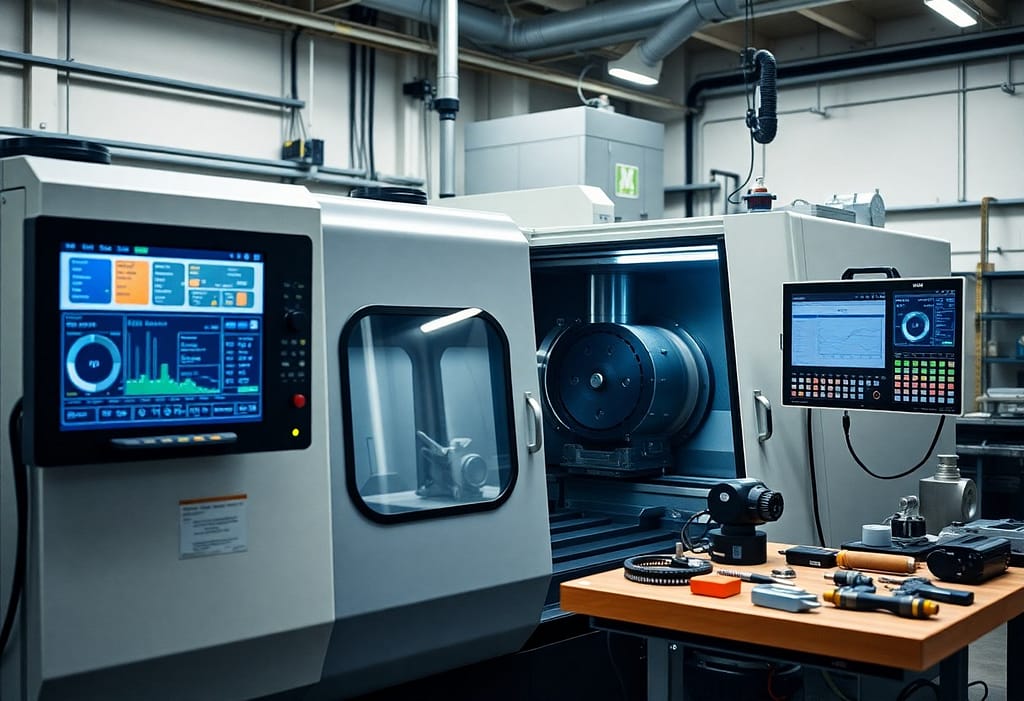

Strategie di manutenzione predittiva su torni e centri di lavoro CNC

La manutenzione predittiva è fondamentale per ottimizzare le prestazioni dei torni e dei centri di lavoro CNC. Implementando strategie efficaci, puoi ridurre i periodi di inattività imprevisti e aumentare la produttività. Monitorando i parametri operativi, puoi prevedere i guasti e intervenire prima che si verifichino problemi critici. Inoltre, investire in sistemi di analisi e sensori intelligenti permette a te e alla tua azienda di risparmiare costi a lungo termine, garantendo al contempo una maggiore affidabilità e durata delle attrezzature.

Panoramica della manutenzione predittiva

La manutenzione predittiva utilizza tecnologie avanzate per monitorare e analizzare lo stato dei macchinari, permettendo di prevedere guasti prima che si verifichino. Questa strategia non solo migliora l’affidabilità delle macchine, ma riduce anche i costi operativi e aumenta la produttività. Integrando sensori e software di analisi, puoi ottenere dati in tempo reale che ti aiutano a prendere decisioni informate per la tua attività. Per implementare sistemi avanzati di manutenzione predittiva su torni e centri CNC, aziende specializzate come www.rikienterprises.com offrono soluzioni complete di monitoraggio e consulenza tecnica.

Definizione e importanza

La manutenzione predittiva è un approccio proattivo che prevede guasti potenziali basandosi su dati raccolti in tempo reale. La sua importanza risiede nella capacità di evitare imprevisti costosi e nella gestione efficiente delle risorse. Investire in questa strategia significa garantire la continuità operativa e prolungare la vita utile delle macchine.

Vantaggi rispetto alla manutenzione tradizionale

Rispetto alla manutenzione tradizionale, la manutenzione predittiva offre significativamente la possibilità di pianificare le riparazioni e ridurre i tempi di inattività non programmati. Minimizzi l’impatto sulle operazioni quotidiane e riduci i costi associati agli interventi di emergenza. Inoltre, avendo a disposizione dati precisi, puoi intervenire solo quando necessario, ottimizzando l’uso delle risorse.

In un caso studio della tua azienda manifatturiera, l’implementazione della manutenzione predittiva ha portato a una riduzione del 30% dei costi di manutenzione rispetto ai metodi tradizionali. Utilizzando sistemi di monitoraggio in tempo reale, hai identificato segnali di usura nei componenti prima che causassero malfunzionamenti. Questo approccio ha permesso anche di ottimizzare la programmazione delle operazioni e migliorare l’efficienza generale del tuo impianto. Senza dubbio, questi vantaggi evidenziano come la manutenzione predittiva non sia solo una scelta intelligente, ma una necessità per il successo nel mondo competitivo della produzione CNC.

Tecnologie chiave nella manutenzione predittiva

Le tecnologie chiave nella manutenzione predittiva includono dispositivi IoT, sensori avanzati e sofisticati algoritmi di analisi dei dati. Questi strumenti consentono di monitorare in tempo reale lo stato delle macchine CNC, prevedendo guasti e ottimizzando i processi di manutenzione. Utilizzando queste tecnologie, è possibile non solo ridurre i tempi di inattività, ma anche migliorare complessivamente l’efficienza operativa.

IoT e sensori

L’IoT e i sensori giocano un ruolo cruciale nel raccogliere dati sui parametri delle macchine CNC. Questi dispositivi, installati direttamente sulle attrezzature, monitorano costantemente variabili come vibrazioni, temperatura e pressione. Le informazioni raccolte vengono poi inviate a sistemi centralizzati per l’analisi, permettendoti di intervenire prima che si verifichino problemi gravi.

Analisi dei dati e machine learning

Attraverso l’analisi dei dati e il machine learning, puoi trasformare enormi volumi di dati in informazioni utili. Questi algoritmi identificano schemi e tendenze nei dati storici, permettendoti di predire guasti e pianificare interventi di manutenzione in modo mirato. L’implementazione di tali tecnologie può portare a significativi risparmi sui costi e a un aumento della produttività.

Nell’ambito dell’analisi dei dati e del machine learning, le aziende utilizzano modelli predittivi per elaborare migliaia di punti dati in tempo reale. Ad esempio, un produttore di macchine CNC ha implementato un sistema di machine learning in grado di anticipare guasti con una precisione del 95%. Ciò ha permesso una programmazione della manutenzione con un anticipo di settimane, riducendo notevolmente i costi operativi e i tempi di inattività. Utilizzando tecniche come l’analisi predittiva e i modelli di regressione, puoi anche avere un quadro chiaro delle performance delle attrezzature, creando strategie di manutenzione sempre più efficaci.

Strategie di implementazione per macchine CNC

Implementare strategie di manutenzione predittiva per macchine CNC richiede una pianificazione accurata e un’approccio sistematico. Dovresti iniziare analizzando i tuoi attuali processi di manutenzione e riparazione, identificando i punti deboli e le opportunità di miglioramento. Utilizzare tecnologie avanzate come IoT e analisi dei dati ti permetterà di raccogliere informazioni in tempo reale sulle condizioni dei macchinari, facilitando così decisioni più informate e tempestive.

Valutazione delle condizioni attuali

Per una pianificazione efficace, è fondamentale valutare le condizioni attuali delle tue macchine CNC. Ciò implica l’analisi dei registri di manutenzione, l’osservazione dei trend di usura e il monitoraggio delle prestazioni. Identificando i segnali di allerta e i guasti ricorrenti, puoi stabilire una base solida per il tuo programma di manutenzione predittiva.

Sviluppo di un piano di manutenzione predittiva

Il piano di manutenzione predittiva deve essere sviluppato in base all’analisi delle informazioni raccolte. Considera fattori come l’età delle macchine, i tassi di guasto e le condizioni operative per creare un programma personalizzato. Includere intervalli di monitoraggio e diagnosi specifici aiuterà a prevedere e prevenire guasti, aumentando la produttività e riducendo i costi operativi.

Un piano di manutenzione predittiva efficace non si limita a programmare interventi, ma sfrutta l’analisi dei dati per ottimizzare le operazioni. Dovresti considerare l’integrazione di modelli predittivi che utilizzano algoritmi avanzati per anticipare i guasti. Ad esempio, l’uso della vibrazione e dell’analisi termica può indicare anomalie e permetterti di intervenire prima che si verifichi un guasto critico. L’implementazione di questi piani può portare a una riduzione del 30% nei costi di manutenzione e a un aumento dell’efficienza operativa del 20%, garantendo così una maggiore competitività nel mercato.

Monitoraggio e diagnostica

Il monitoraggio e la diagnostica sono fondamentali per implementare strategie di manutenzione predittiva. Utilizzando tecnologie avanzate, è possibile raccogliere dati in tempo reale sulle prestazioni delle macchine. Questo approccio non solo aiuta a identificare problemi emergenti, ma consente anche di ottimizzare gli intervalli di manutenzione, riducendo i tempi di inattività e migliorando l’efficienza complessiva della produzione.

Sistemi di monitoraggio in tempo reale

I sistemi di monitoraggio in tempo reale ti permettono di avere una visione costante dello stato delle tue macchine CNC. Attraverso sensori e software dedicati, puoi monitorare parametri critici come temperature, vibrazioni e consumi energetici, permettendo interventi tempestivi in caso di anomalie.

Analisi dei dati di prestazione

L’analisi dei dati di prestazione è essenziale per ottenere informazioni utili dalle operazioni quotidiane delle tue macchine. Attraverso tecniche di analisi dei dati, puoi identificare tendenze e modelli che potrebbero indicare un degrado delle prestazioni o potenziali guasti prima che si verifichino, migliorando così la tua pianificazione della manutenzione.

Per un’analisi efficace dei dati di prestazione, è fondamentale utilizzare strumenti di analisi avanzati che possano elaborare i dati provenienti dai sensori delle macchine. Ad esempio, l’applicazione di algoritmi di apprendimento automatico può aiutarti a identificare anomalie nei dati che non sarebbero visibili ad occhio nudo. Questo non solo ti consente di prevedere guasti, ma anche di ottimizzare le operazioni quotidiane. Adottando un approccio basato su dati, puoi migliorare notevolmente l’affidabilità delle tue macchine, riducendo costi e aumentando la produttività.

Casi studio e applicazioni

Nel campo della manutenzione predittiva, diversi casi di studio dimostrano l’efficacia delle strategie applicate ai torni e ai centri di lavoro CNC. Questi esempi mostrano miglioramenti significativi in termini di produttività e riduzione dei costi. Le aziende hanno ottenuto risultati tangibili grazie all’implementazione del monitoraggio continuo e dell’analisi dei dati.

- Azienda A: Riduzione dei tempi di inattività del 30% tramite sensori di vibrazione su torni, risparmiando 150.000€ annui.

- Azienda B: Aumento della vita utile del 20% per centri di lavoro CNC grazie a manutenzione predittiva, con una diminuzione dei costi di manutenzione del 25%.

- Azienda C: Implementazione di software di analisi predittiva, riducendo i guasti del 40% e migliorando l’efficienza del processo produttivo.

Implementazioni di successo

Le implementazioni di successo in manutenzione predittiva dimostrano come il monitoraggio possa trasformare l’operatività dei torni e dei centri di lavoro CNC. Aziende che hanno adottato sistemi avanzati di analisi hanno visto un miglioramento della produzione e una drastica riduzione delle interruzioni operative, offrendo modelli di riferimento per il settore.

Lezioni apprese

Da ogni implementazione, emergono insegnamenti cruciali che possono guidarti verso una manutenzione più efficiente. L’importanza di un monitoraggio costante e della formazione continua del personale si afferma come fondamentale. Inoltre, una corretta integrazione delle tecnologie di analisi diminuisce il rischio di inattività e aumenta la competitività.

Le lezioni apprese dalle esperienze di diverse aziende suggeriscono che il coinvolgimento attivo dei tuoi operatori e tecnici durante il processo di integrazione della manutenzione predittiva è essenziale. Investire nella formazione e nella sensibilizzazione sul valore delle tecnologie di monitoraggio migliora l’accettazione del sistema. Inoltre, l’adattamento delle strategie di manutenzione alle specifiche esigenze della tua produzione offre un vantaggio significativo rispetto alla concorrenza. Ogni dato raccolto e ogni feedback ricevuto costituiscono un’opportunità per affinare ulteriormente le tue operazioni, contribuendo a una maggiore resilienza e vitalità della tua azienda nel lungo termine.

Sfide e considerazioni

Implementare strategie di manutenzione predittiva comporta diverse sfide e considerazioni. La gestione dei dati può rivelarsi complessa, richiedendo strumenti avanzati e competenze analitiche per trarre conclusioni utili. Inoltre, è essenziale garantire l’integrazione con i sistemi esistenti senza interrompere la produzione. Le aspettative di performance devono sempre essere bilanciate con gli obiettivi aziendali, evitando investimenti eccessivi.

Costi e investimenti

Implementare un sistema di manutenzione predittiva richiede un investimento iniziale significativo. Non solo dovrai considerare l’acquisto di attrezzature e software avanzati, ma anche il costo della formazione delle risorse umane. Tuttavia, il ritorno su questo investimento può manifestarsi attraverso un significativo risparmio sui costi di manutenzione e una maggiore efficienza operativa nel lungo periodo.

Formazione e sviluppo delle competenze

La formazione e lo sviluppo delle competenze sono cruciali per massimizzare l’efficacia delle strategie di manutenzione predittiva. Investire nella formazione del personale non solo migliora l’efficienza, ma garantisce anche che i tecnici possano interpretare e analizzare i dati in modo accurato.

La formazione dovrebbe includere corsi sui software di analisi dei dati, tecniche di monitoraggio e diagnosi delle macchine. È utile organizzare workshop pratici in cui i dipendenti possano lavorare direttamente con i sistemi di monitoraggio in uso. Implementare programmi di aggiornamento periodici garantirà che le tue squadre siano sempre al passo con le ultime tecnologie e metodologie della manutenzione predittiva. Questo investimento nelle persone migliora la resilienza operativa e la soddisfazione del lavoro.

Conclusione: strategie di manutenzione predittiva

Implementando strategie di manutenzione predittiva sui torni e centri di lavoro CNC, puoi ottimizzare le prestazioni delle tue macchine e ridurre i tempi di inattività. Monitorando i segnali di usura e i parametri operativi, hai l’opportunità di intervenire prima che si verifichino guasti costosi. Questo approccio non solo migliora l’affidabilità della produzione, ma consente anche di massimizzare la vita utile delle tue attrezzature. Investire nella manutenzione predittiva è un passo fondamentale per garantire efficienza e competitività nel tuo settore.